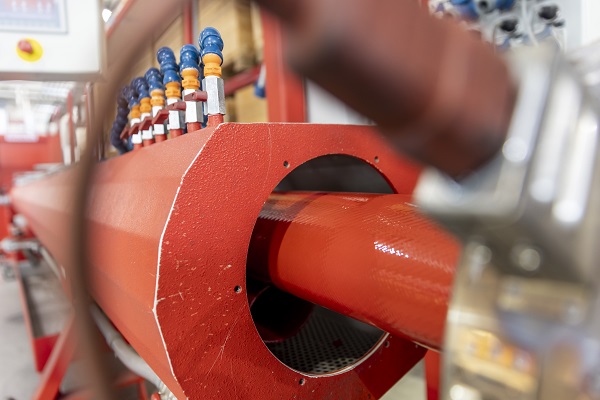

Ob normgeprüft oder individuell angepasst: Spezialschläuche von Thöni aus Tirol müssen einiges aushalten, Beständigkeit und Belastbarkeit sind Pflicht. Zugekauft werden nur die Fasern, die gesamte weitere Verarbeitung zu hochwertigen Gewebeschläuchen passiert im Haus. Mit der Unterstützung von Simulationsexpertinnen und -experten erwartet sich Oliver Schennach, Leiter der Abteilung Forschung & Entwicklung bei Thöni, die gezielte Verbesserung dieser Produkte. 2019 wurde mit einer EFRE-Förderung das Forschungsprojekt „Virtual Hose“ gemeinsam mit der Materialtechnologie an der Universität Innsbruck und dem Luxner Ziviltechnikbüro aufgesetzt.

„Wir können nicht für jede Spezialfrage kurzfristig Know-how und Ausstattung im eigenen Haus aufbauen. Deswegen sind angewandte Forschungsförderungen so wichtig. Hier wird auf beiden Seiten Wissen aufgebaut und Kompetenz vertieft. Der wissenschaftliche Anspruch und das gegenseitige Verständnis verändern den Output nachhaltig, aber das braucht Zeit.“

Oliver Schennach, Leiter der Abteilung Forschung & Entwicklung bei Thöni

„Um weiter zu wachsen, muss sich die Qualität unserer Produkte vom Mitbewerb abheben und die Konkurrenz ist groß“, beschreibt Schennach die Motivation für die Einreichung der Forschungskooperation beim EFRE. Die Patentierung einer Produktionslinie für Faserverbund-Schläuche, die sämtliche Schritte bis zum Endprodukt in einem durchführen kann, war ein wichtiger erster Schritt im Haus. Nun wird diese Fertigungslinie gemeinsam mit zwei externen Forschungspartnern durch die Simulationen von Material und Prozess weiter optimiert.

Der digitale Zwilling aus der Black Box

„Die Produktion funktioniert, aber wir können in diese Black Box beziehungsweise in all die einzelnen Produktionsschritte nicht hineinschauen. Unsere Partner entwickeln für uns einen digitalen Zwilling und wir simulieren darin Material, Werkzeug und Prozess, um jene Ansatzpunkte zu finden, welche die technischen Eigenschaften und die Leistungsfähigkeit der Produkte beeinflussen“, beschreibt Schennach. Durch die EFRE-Förderung wurde es dem hauseigenen Entwicklungsteam möglich, Partnerinnen und Partner einzubinden, die mit angewandtem Grundlagenverständnis, Simulations-Know-how und Spezialequipment gezielt unterstützen. Im Forschungsprojekt betreibt man gemeinsam Virtual Prototyping. Dazu werden die Schläuche und der Produktionsprozess numerisch nachgebaut, also am Computer abgebildet, um virtuelle Prototypen mit bestimmten Eigenschaften zu erstellen. Das erleichtert Vorhersagen und Risikoabschätzungen für das reale Endprodukt und beschleunigt so die Produktreifung.

Abstimmung auf engem Raum

Geschlossene Feedbackschlaufen mit Simulation, Produktionstechnologie, Tests, Empfehlungen und Erfahrungen erfordern enge Abstimmung. Mit der Materialtechnologie der Universität Innsbruck und der Luxner ZT GmbH wurden Kooperationen „um die Ecke“, im Raum Tirol geknüpft, was den Austausch erleichtert. Versuche kann man nicht im Videocall machen, physische Muster bringt man einfach vorbei und wechselseitige Besuche, Beobachtungen und Besprechungen lassen sich kurzfristig anberaumen. „Wir können nicht für jede Spezialfrage kurzfristig Know-how und Ausstattung im eigenen Haus aufbauen. Deswegen sind angewandte Forschungsförderungen so wichtig. Hier wird auf beiden Seiten Wissen aufgebaut und Kompetenz vertieft. Der wissenschaftliche Anspruch und das gegenseitige Verständnis verändern den Output nachhaltig, aber das braucht Zeit“, betont Schennach.

Schritte vorwärts, höheres Tempo

Um Leistungsparameter wie Zugfestigkeit, Platzdruck und Langlebigkeit zu verbessern, soll der Produktionsprozess gezielt beeinflusst werden. Die experimentellen Untersuchungen waren ein Aha-Erlebnis und bieten tiefe Einblicke in Materialstruktur, Aufnahmen und Beschreibungen der Gewebe und Beschichtungen bis fast auf die atomare Ebene: „Weil wir besser verstehen, warum sich das Produkt wie verhält, können wir in der Produktion besser eingreifen. So haben wir die Verbesserung auf einen guten Weg gebracht. Noch mit Luft nach oben, aber deutlichen Schritten vorwärts.“ Vermutlich werden aus diesen Erfahrungen künftig auch Schnittmengen mit anderen Geschäftsbereichen aufgedeckt: „Die F&E-Abteilung arbeitet laufend mit allen Geschäftsbereichen der Thöni Gruppe und ich kann mir vorstellen, dass wir Berührungspunkte bei der Untersuchungsmethodik finden. Wir arbeiten überall an neuen Produkten und mit diesem Know-how können wir die Entwicklungszeiten verkürzen und uns am Weltmarkt mit Qualität behaupten“, so Schennach.